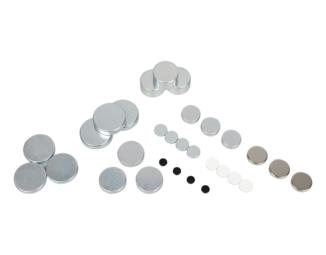

판매용 네오디뮴 자석 밀도 디자인

탁월한 강도와 다용도로 알려진 네오디뮴 자석은 전자 제품부터 자동차 응용 분야까지 다양한 산업 분야의 필수 요소가 되었습니다. 이 자석의 중요한 특성 중 하나는 네오디뮴 자석 밀도이며, 일반적으로 입방 센티미터당 7.3~7.5g 범위입니다. 네오디뮴 자석 밀도는 자석의 전반적인 성능과 효율성을 결정하는 데 중요한 역할을 합니다.

그만큼 네오디뮴 자석 밀도 주로 자석이 소결되거나 접착되는지 여부와 같은 제조 공정에 의해 영향을 받습니다. 소결 네오디뮴 자석은 일반적으로 7.4~7.6g/cm3 사이의 더 높은 밀도를 나타냅니다. 이러한 높은 밀도는 분말 재료가 압축되고 가열되어 융점에 도달하지 않고 고체 덩어리를 형성하는 소결 공정에 기인합니다. 이 방법을 사용하면 자성 입자가 보다 균일하게 분포되어 더 강한 자기 특성을 얻을 수 있습니다.

대조적으로, 네오디뮴 분말과 폴리머 바인더를 혼합하여 만든 접착 네오디뮴 자석은 네오디뮴 자석 밀도가 낮습니다. 본드 자석의 밀도는 사용되는 특정 제제 및 제조 기술에 따라 일반적으로 약 5.5~7.0g/cm3입니다. 본드 자석의 밀도가 낮으면 소결 자석에 비해 자기 강도가 감소할 수 있습니다. 밀도와 자기 성능의 이러한 차이는 공간과 무게가 중요한 고려 사항인 응용 분야에 매우 중요합니다.

네오디뮴 자석 밀도는 이러한 재료의 자기 성능에 직접적인 영향을 미칩니다. 밀도가 높을수록 일반적으로 자기장을 생성하는 자석의 능력을 측정하는 자기 에너지 곱이 커집니다. 예를 들어, 네오디뮴 자석 밀도가 더 높은 소결 네오디뮴 자석은 최대 52 MGOe(메가 가우스 에르스텟)의 자기 에너지 곱을 달성할 수 있어 전기 모터 및 발전기와 같은 고성능 응용 분야에 적합합니다.

더욱이, 네오디뮴 자석 밀도는 자석의 보자력, 즉 자기소거에 저항하는 능력에 영향을 미칩니다. 소결 자석은 밀도가 높고 구조가 더 견고하기 때문에 일반적으로 본드 자석보다 보자력이 더 높습니다. 이 특성은 자석이 시간이 지나도 자기 특성을 유지하도록 보장하므로 자석이 다양한 온도와 자기장에 노출되는 응용 분야에서 특히 중요합니다.

고려해야 할 또 다른 측면은 네오디뮴 자석 밀도가 제조 비용에 미치는 영향입니다. 소결 자석은 우수한 성능을 제공하지만 제작 과정이 복잡하기 때문에 생산 비용이 더 많이 드는 경우가 많습니다. 반면에 본드 자석은 제조 비용이 저렴하므로 높은 자기 강도가 중요하지 않은 응용 분야에 매력적인 옵션입니다.

실제 응용 분야에서 소결 네오디뮴 자석과 결합 네오디뮴 자석 사이의 선택은 프로젝트의 특정 요구 사항에 따라 결정되는 경우가 많습니다. 예를 들어, 공간이 제한된 소형 전자 장치에서는 소결 자석의 네오디뮴 자석 밀도가 높을수록 부품 크기를 늘리지 않고도 필요한 강도를 제공할 수 있습니다. 반대로, 유연성과 모양 맞춤화가 필수적인 응용 분야에서는 밀도가 낮음에도 불구하고 본드 자석이 선호될 수 있습니다.

네오디뮴 자석 밀도는 자석 생산이 환경에 미치는 영향에도 중요한 역할을 합니다. 소결 자석은 생산하는 데 더 많은 에너지가 필요하므로 결합 자석에 비해 탄소 배출량이 더 커질 수 있습니다. 산업계가 점점 지속 가능성에 초점을 맞추면서 자석 유형의 선택은 생산 공정의 환경적 영향도 고려할 수 있습니다.

네오디뮴 자석 밀도는 이러한 자석의 성능, 비용 및 환경 영향에 영향을 미치는 기본 특성입니다. 특히 밀도 측면에서 소결 네오디뮴 자석과 결합 네오디뮴 자석의 차이점을 이해하는 것은 특정 응용 분야에 적합한 자석 유형을 선택하는 데 필수적입니다.

English

English 中文简体

中文简体 italiano

italiano Deutsch

Deutsch 한국어

한국어 Español

Español